Og'ir yuk, harakatlanuvchi qismlarning etarli darajada moylanmaganligi va press tormoz bükme mashinasining murakkab ish muhiti tufayli harakatlanuvchi qismlarning aşınmasına yoki zo'riqishiga olib kelishi juda oson. Ushbu maqolada gidravlik press bükme mashinalarining umumiy mexanik nosozliklari va texnik xizmat ko'rsatish tahlil qilinadi:

Xato 1. Slayder tezligini o'zgartirish nuqtasi uchun uzoq pauza vaqti

1-1. Tsilindrning yuqori bo'shlig'i havoni so'radi va bosim uzoq vaqt davomida kuchayadi (o'z-o'zidan ishlaydigan quvur liniyasi oqadi).

1-2. To'ldirish klapanining yoki o'z-o'zidan ishlaydigan quvur liniyasining oqim tezligi kichik yoki sirpanish tezligi juda tez, bu igna so'rilishini keltirib chiqaradi.

1-3. To'ldirish valfi to'liq yopilmagan va yuqori bo'shliqdagi bosim sekinlashadi.

1-4. Sekinlashtiruvchi valf quvvatlangandan so'ng, to'ldirish valfini yoping va yuqori bo'shliq yog'ni so'rib olmaydi.

1-5. Proportsional valfning noto'g'ri pozitsiyasi turli xil teshiklarga va sinxronizatsiyaga olib keladi.

1-6. Sinov to'xtab qolmasligini bilish uchun tezlikni pasaytiring.

1-7. Tez pastga tushadigan bosimning o'lchami to'ldirish valfining yopilishiga ta'sir qiladi va tez pastga tushadigan bosim yo'q qilinadi.

1-8. Ishni boshlashdan oldin kechikish bosqichida bosim parametrlarini sozlang.

1-9. To'ldirish valfini boshqarish liniyasining damping teshigi juda kichik bo'lib, bosim farqini hosil qiladi.

1-10. CNC tizimi parametrlari (sekinlashuvdan oldin kechikish).

1-11. CNC tizimi parametrlari (daromad parametri sekinroq tezlikda kamayadi).

1-12. Yoqilg'i bakidagi yog 'darajasi juda past yoki yo'qligini, to'ldirish porti suv bosmaganligini va silindrning yuqori bo'shlig'i suyuqlik bilan to'ldirilganligini tekshiring, bu esa etarli darajada to'ldirishga olib kelmaydi. Yuqoridagi sabablarga ko'ra, to'ldirish teshigini to'liq suv bosishi uchun tankdan yog'ni to'ldirish portidan 5 mm dan yuqoriroq joyga qo'shing.

1-13. To'ldirish valfi to'liq ochilganligini tekshiring. Agar bu yog 'ifloslanishi tufayli bo'lsa, to'ldirish klapanining valf yadrosi moslashuvchan emas va tiqilib qoladi, bu esa etarli darajada to'ldirishga olib keladi. G'altakni moslashuvchan qilish uchun to'ldirish valfini tozalash va uni qayta o'rnatish kerak.

1-14. Tez oldinga siljish tezligi juda tez yoki yetarli emasligini tekshiring. Yuqoridagi sabablarga ko'ra, tizim parametrlarini o'zgartirish orqali tez oldinga siljish tezligini kamaytirish mumkin.

Xato 2. Slayder ishlayotganda, pastga yo'nalish vertikal va g'ayritabiiy shovqin emas.

Ushbu turdagi nosozliklar yo'riqnomaning uzoq vaqt davomida ishlatilishi, yo'riqnomaning g'ayritabiiy moylanishi va aşınma tufayli bo'shliqning oshishi bilan bog'liq. Yo'naltiruvchi relsning bosim plitasining aşınma darajasini tekshirish va kerakli bo'shliqni qondirish uchun uni qayta sozlash kerak. Aşınma darajasiga ko'ra hidoyat rayining bosish plitasini almashtirish kerakligini aniqlang. Agar kuchlanish kuchli bo'lsa, uni almashtirish kerak.

2.1. Asl bosim plitasi plastmassa bilan yopishtirilgan. Yopilgan plastmassaning qattiqligiga va hidoyat rayining yopishtirish yuzasiga e'tibor bering. Qirib bo'lgandan so'ng, yopishtirish yuzasi 85% dan yuqori ekanligiga ishonch hosil qiling va zigzag moyli moyli idishni oching.

2.2. Asl bosish plitasining ichida metall to'xtatuvchi mavjud. Kalay bronza plitani yoki sferik temirni tanlash uchun, biriktiruvchi sirt silliqlash mashinasi tomonidan qayta ishlanadi, birlashtiruvchi murvat bog'lash yuzasidan pastroq bo'ladi va zigzag soqol yog'i yivi ochiladi.

Xato 3. Orqa o'lchagichning o'lchami ikkala uchida ham mos kelmaydi

Ikkala uchidagi xatolik kichik, 2 mm ichida. X1/X2 mexanik uzatish konstruktsiyasida nosozliklar yo'qligini tekshiring. Barmoqni sozlash orqali xatoni bartaraf etish mumkin. Mexanik uzatish strukturasida hech qanday nosozlik bo'lmasa (rulmanlar, sharli vintlardek, chiziqli relslar, transmissiya g'ildiraklari, uzatish kamarlari va boshqalar), nosozlikni olib tashlang. Parallellik tolerantligi doirasida qayta sozlang va sinxron uzatish moslamasini qayta o'rnating.

Xato 4. Ikkala uchida ham orqa tishli milning harakati yo'q

Orqa o'tkazgichli milning uzatilishining ishdan chiqishining sababi, uzatish milining vaqtni o'lchash kamarining g'ildiragidan, kalit panelidan ajratilganligi yoki vaqt kamarining sirpanib ketishi bo'lishi mumkin. To'xtatuvchi milning drayveri va servo dvigatel noto'g'ri, kompyuterning yuqori boshqaruv tizimi noto'g'ri. Bunday nosozliklar buzilish sababini tekshirish va tasdiqlash, muvaffaqiyatsiz komponentlarni ta'mirlash yoki almashtirish va nosozlikni bartaraf etish kerak.

Xato 5. Yog 'nasosining haddan tashqari shovqini (juda tez isitish), moy nasosining shikastlanishi

5-1. Yog 'nasosining assimilyatsiya chizig'i oqadi yoki moy idishidagi suyuqlik darajasi juda past bo'lib, moy nasosining bo'shatilishiga olib keladi.

5-2. Yog 'harorati juda past va yog'ning yopishqoqligi juda yuqori, natijada yog'ning yutilish qarshiligi yuqori.

5-3. Assimilyatsiya qilish portining yog 'filtri tiqilib qolgan va moy iflos.

5-4. Nasos har qanday zarba bilan shikastlangan (nasos o'rnatilganda shikastlangan).

5-5. Muftani o'rnatish muammolari, masalan, haddan tashqari eksenel siqilish, vosita mili va moy pompasi mili konsentrik emas.

5-6. Nasos o'rnatilgandan so'ng, u uzoq vaqt davomida teskari ishlaydi yoki sinov mashinasida yonilg'i quymaydi.

5-7. Chiqish yuqori bosimli yog 'filtri bloklangan yoki oqim tezligi standartga mos kelmaydi.

5-8. Yog 'nasosi so'riladi (yog' bor, lekin yog' nasosining assimilyatsiya portida havo bor).

5-9. Agar bu pistonli nasos bo'lsa, yog'ni qaytarish portining balandligi juda past bo'lishi mumkin.

5-10. Agar u HOEBIGER moy nasosi bo'lsa, u o'chirilgan bo'lishi mumkin.

5-11. Yog 'harorati juda yuqori, bu esa yopishqoqlikning pasayishiga olib keladi (60 ° C ichida).

5-12. Shlangi moy suvni o'z ichiga oladi, bu esa yuqori bosimli filtr elementining tiqilib qolishiga va shikastlanishiga olib kelishi mumkin.

Xato 6. Slayderning harakatini sekinlashtirmang

6-1. Elektromagnit proportsional yo'nalishli valfning elektr signali bormi yoki g'altakning biron bir harakati bormi yoki tiqilib qolganmi.

6-2. Tizim bosim hosil qila olmaydi.

6-3. To'ldirish valfi tiqilib qolgan yoki to'ldirish klapanining muhrlash halqasi oqadi.

6-4. Sekin valfning elektr signali bormi yoki tiqilib qolganmi.

6-5. Orqa bosim juda yuqori yoki sekinlashtiruvchi bosim juda past.

Xato 7. Slayder sekin harakatlansa, u tebranadi, tebranadi va shovqin qiladi.

7-1. Tsilindrdan chiqarilgan bosimli yog'da havo pufakchalari mavjud.

7-2. Slayd rayining ishqalanish kuchi juda katta, soqol yog'i bormi.

7-3. Qo'llanma plitasining o'rnatish yuzasi orasidagi bo'shliq katta yoki yuqori va pastki tekis emas.

7-4. Raf va ish stolining darajasi to'g'ri sozlanmagan.

7-5. Balans valfi bloklangan.

7-6. Tez bo'shatish klapanining quvvatlanganligini va ochilganligini tekshiring.

7-7. Raqamli boshqaruv tizimining parametri (daromad) yoki ish tezligini sozlash juda katta.

7-8. Orqa bosim valfi bo'shashgan va har ikki tomonning qarshiligi boshqacha.

7-9. Solenoid proportsional valf bobini tarafkashmi yoki mutanosib valfning neytral pozitsiyasi signali to'g'ri yoki yo'qmi.

7-10. Proportsional servo valfning signali buzilganmi yoki yo'qmi, tekshirish usuli yuqoridagi kabi.

7-11. Piston rodi moy tsilindrining sızdırmazlık halqasi bilan mahkam qulflangan va qarshilik katta (PTFE qattiq muhrlangan halqa sinovini o'zgartiring).

7-12. Panjara o'lchagichdagi sharsimon yuvish moslamasi o'rnatilmagan, toymasin o'rindiq bir tekis harakatlanmaydi va panjara o'lchagichning aloqa liniyasida muammo mavjud.

7-13. Bosim egri chizig'i noto'g'ri, ish paytida bosim etarli emas.

7-14. To'ldirish valfining bosimli muhrlangan O-rishtasi oz miqdorda oqish hosil qiladi.

Xato 8. Sekinlashtirishda katta sinxronizatsiya og'ishi

8-1. Sinxron aniqlash tizimining ishlamay qolishi (panjara shkalasi).

8-2. Proportsional yo'nalishli valf.

8-3. Tez pastki valfning oqishi.

8-4. Ikkala tomonning orqa bosimidagi katta bo'shliq.

8-5. Yog 'harorati juda past.

8-6. Tsilindrning yuqori va pastki kameralaridagi moyli ip.

8-7. CNC tizimi parametrlari.

Xato 9. Bükme burchagi xatosi

9-1. Kompensatsiya tsilindrining kompensatsiya burilishi katta yoki nol holatini to'liq tiklash mumkin emasligini tekshiring.

9-2. Tez qisqich bo'sh yoki yo'qligini tekshiring.

9-3. Har bir egilishning pastki o'lik nuqtasida biron bir o'zgarish mavjudligini tekshiring.

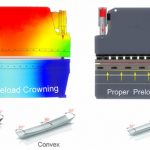

9-4. Kamon shaklidagi plastinka to'g'ri o'rnatilganligini va vint teshigi o'lik yoki yo'qligini tekshiring.

9-5. Varaqning o'zida o'zgarishlar (qalinligi, materiali, stressi).

9-6. Panjara o'lchagich bo'shab qoldimi?

9-7. Noto'g'ri joylashishni aniqlash aniqligi: mutanosib valfning nol ofset qiymati mos keladimi? Joylashuv pastki o'lik markazga etib bormaydi, bu esa qaytishni imkonsiz qiladi.

Xato 10. Shlangi liniyalarda yog 'oqishi yoki quvurlar yorilishi

10-1. Yog 'trubkasi o'rnatilishi talablarga javob berishini tekshiring (cho'zilgan uzunlik, quvur diametri, devor qalinligi, ferrul, gayka juda qattiq, juda bo'sh, egilish radiusi va boshqalar).

10-2. Quvurning ta'siri yoki tebranishi bormi.

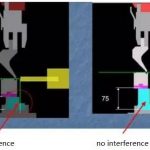

10-3. Quvurning boshqasiga to'sqinlik qilishini yoki to'qnashuvini tekshiring.

10-4. Quvur liniyasi quvur qisqichlari bilan o'rnatilmagan.

Xato 11. Shlangi tizimni o'rnatish va texnik xizmat ko'rsatish vaqtida ehtiyot choralari

11-1. Bo'yoq bilan muhrlangan klapanlar o'z-o'zidan qismlarga ajratilmaydi, sozlashni hisobga olmaganda.

11-2. Tozalashdan so'ng vana normal ishlaydi, uni yangi moy bilan almashtirish va darhol moy idishini tozalash kerak.

11-3. Yog 'nasosi o'rnatish vaqtida hech qanday zarba yoki ta'sirga duchor bo'lmasligi kerak va sinovdan oldin moy nasosiga yonilg'i quyish kerak.

11-4. Har bir valfni o'rnatishda faqat uning valf tanasini tashish mumkin va hech qanday solenoid valfga tegmaslik kerak.